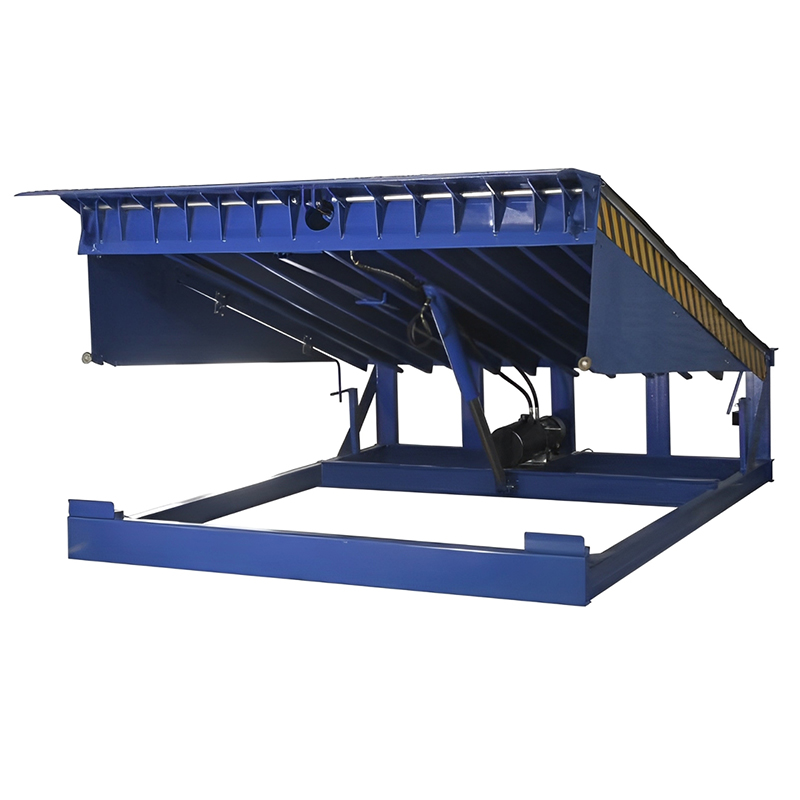

Гидравлическая погрузочная платформа заводы

Гидравлические погрузочные платформы – это важный элемент складской логистики и производственных процессов. Часто, когда речь заходит о производстве, сразу вспоминают о мощных гидравлических цилиндрах и прочности конструкции. Но, на мой взгляд, забывается о тонкостях проектирования, автоматизации и, конечно, о качестве сборки. Многие заводы, особенно новые, склонны к упрощению, что в итоге приводит к проблемам с надежностью и долговечностью готовой продукции. Хочется поделиться опытом, как избежать этих ошибок, опираясь на то, что мы видим на практике.

Основные этапы производства и возможные 'узкие места'

Производство гидравлических погрузочных платформ – это сложный многоэтапный процесс. Он начинается с проектирования, которое, как правило, выполняется с использованием CAD/CAM систем. Здесь важно не только учесть технические характеристики, но и спланировать логистику производства. Например, выбор оптимальных материалов для рамы, платформа и гидравлический привод критически важен. Многие заводы экономят на этом этапе, используя более дешевые материалы, что, безусловно, сказывается на общей стоимости владения готовой машиной. Это – первое 'узкое место', которое нужно тщательно прорабатывать.

Далее следует изготовление деталей. Современные заводы используют различные технологии: штамповку, сварку, фрезеровку и т.д. Здесь ключевую роль играет точность изготовления. Недостатки в геометрии деталей – прямая дорога к проблемам при сборке и эксплуатации. Недавно столкнулись с ситуацией, когда некачественная сварка рамы привела к деформации платформы после первого же цикла погрузки-разгрузки. Пришлось полностью переделывать участок сварки, что, естественно, увеличило сроки и затраты на производство.

Сборка гидравлических погрузочных платформ – это еще один важный этап, требующий высокой квалификации персонала. Важно соблюдать технологию сборки, контролировать затяжку болтов и гаек, а также проводить испытания на безопасность. Автоматизация сборки – это тренд, который сейчас становится все более актуальным. Но автоматизация без контроля качества – это бессмысленно. Необходимо тщательно продумывать систему контроля, чтобы выявлять дефекты на ранних стадиях.

Автоматизация и цифровизация производства

Сейчас наблюдается активный переход к автоматизации и цифровизации производства гидравлических погрузочных платформ. Это включает в себя использование роботизированных систем для сварки, покраски, сборки, а также внедрение систем управления производством (MES) и систем планирования ресурсов предприятия (ERP). В ООО Оланд Дор Индастри, например, мы активно используем автоматизированные линии покраски и сварки, что позволило значительно повысить производительность и снизить количество брака. ООО Оланд Дор Индастри постоянно инвестирует в модернизацию оборудования и повышение квалификации персонала.

Но автоматизация – это не панацея. Важно понимать, что автоматизированная линия без квалифицированного персонала, способного ее обслуживать и настраивать, не будет эффективной. Недостаток квалифицированных специалистов – это серьезная проблема для многих заводов. Необходимы программы обучения и повышения квалификации, чтобы персонал мог эффективно работать с новым оборудованием.

Еще одна важная тенденция – это использование цифровых двойников (Digital Twin) гидравлических погрузочных платформ. Цифровой двойник – это виртуальная модель реального объекта, которая позволяет проводить испытания, оптимизировать конструкцию и прогнозировать возможные проблемы. В будущем, я уверен, цифровые двойники станут неотъемлемой частью производственного процесса, позволяя значительно повысить качество продукции и снизить затраты.

Контроль качества и гарантийное обслуживание

Качество гидравлических погрузочных платформ – это залог долговечности и надежности. Необходимо внедрять строгую систему контроля качества на всех этапах производства. Важно не только проводить выборочный контроль готовой продукции, но и контролировать процесс изготовления деталей, сборки и сварки. Нельзя забывать о необходимости проведения испытаний на нагрузку, устойчивость к вибрациям и другим факторам.

Гарантийное обслуживание – это тоже важный аспект. Необходимо иметь четкую систему гарантийного обслуживания, чтобы оперативно решать возникающие проблемы. Важно не только быстро устранять дефекты, но и анализировать причины их возникновения, чтобы избежать повторения ошибок в будущем. Не всегда удается избежать проблем, но главное – это уметь их решать и извлекать уроки.

Например, мы однажды столкнулись с проблемой износа гидравлических цилиндров на погрузочной платформе. После проведения анализа выяснилось, что причина – неправильная регулировка давления в системе. После корректировки регулировки проблема была устранена. Но мы также приняли меры для предотвращения подобных ситуаций в будущем – разработали более четкую инструкцию по регулировке давления и провели обучение персонала.

Перспективы развития и новые технологии

В будущем нас ждет дальнейшее развитие автоматизации и цифровизации производства гидравлических погрузочных платформ. Появятся новые технологии, такие как 3D-печать, искусственный интеллект и машинное обучение. Эти технологии позволят создавать более сложные и функциональные машины, а также оптимизировать производственные процессы.

Также, большое внимание будет уделяться экологичности. Необходимо разрабатывать машины, которые потребляют меньше энергии и не загрязняют окружающую среду. Использование электрогидравлических систем – это один из перспективных направлений. Хотя, пока, это требует значительных инвестиций и технологических разработок.

В заключение, хочу сказать, что производство гидравлических погрузочных платформ – это сложная и ответственная задача. Для ее успешного решения необходимо уделять внимание всем этапам производства, от проектирования до гарантийного обслуживания. Необходимо инвестировать в автоматизацию и цифровизацию, а также постоянно повышать квалификацию персонала. Только так можно производить качественную и надежную продукцию, которая будет отвечать требованиям заказчиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленные моторные внешние логистические решения Прочные автоматические подъемно-секционные ворота с дистанционным управлением

Промышленные моторные внешние логистические решения Прочные автоматические подъемно-секционные ворота с дистанционным управлением -

Противопожарные стальные роллетные ворота

Противопожарные стальные роллетные ворота -

Подъёмно-поворотные ворота

Подъёмно-поворотные ворота -

Усовершенствованная система быстрого подъема рулонных ворот с быстродействующим приводом для автоматических стальных рулонных ворот

Усовершенствованная система быстрого подъема рулонных ворот с быстродействующим приводом для автоматических стальных рулонных ворот -

Дистанционное управление гаражными воротами | Прочные секционные гаражные ворота с замком безопасности, светодиодной подсветкой и малошумным двигателем

Дистанционное управление гаражными воротами | Прочные секционные гаражные ворота с замком безопасности, светодиодной подсветкой и малошумным двигателем -

Промышленный коммерческий высокоскоростной рулонный термоизолированный алюминиевый морозильник для склада с твердометаллической быстросъемной дверью

Промышленный коммерческий высокоскоростной рулонный термоизолированный алюминиевый морозильник для склада с твердометаллической быстросъемной дверью -

Роллетные ворота из профнастила

Роллетные ворота из профнастила -

Спиральные скоростные ворота из алюминия

Спиральные скоростные ворота из алюминия -

Коммерческие гаражные ворота из черного оцинкованного алюминиевого сплава с дистанционным управлением; гаражные ворота для жилых помещений

Коммерческие гаражные ворота из черного оцинкованного алюминиевого сплава с дистанционным управлением; гаражные ворота для жилых помещений -

Холодильная дверь

Холодильная дверь -

Низкая цена морозильной камеры, высокоскоростные быстродействующие подъемные ворота с высокой производительностью для холодильного хранения или склада

Низкая цена морозильной камеры, высокоскоростные быстродействующие подъемные ворота с высокой производительностью для холодильного хранения или склада -

Прозрачные рольставни из нержавеющей стали

Прозрачные рольставни из нержавеющей стали

Связанный поиск

Связанный поиск- Прозрачные роллетные ворота заводы

- Автоматические ворота управление завод

- Герметизатор проема надувной

- Комплект для откатных ворот поставщики

- Механическая уравнительная платформа поставщики

- Противопожарные рулонные ворота поставщики

- Противопожарные рулонные ворота поставщик

- Больничные двери

- Витринные складные двери производитель

- Прозрачные рулонные ворота завод