Логистическая система завод

Всегда смешно слышать, как на презентациях рассказывают про “интеллектуальные” логистические системы, которые автоматически оптимизируют потоки внутри завода. Конечно, автоматизация важна, но часто забывают о фундаментальных вещах. Мы в ООО Оланд Дор Индастри (https://www.vorota-oland.ru/) уже несколько десятилетий занимаемся производством промышленных ворот, и наш опыт показывает, что реальная эффективность логистической системы завод – это не только софт, но и тщательно выстроенные процессы, люди и, да, иногда – просто здравый смысл. Особенно это ощущается, когда пытаешься внедрить новую систему, опираясь на абстрактные концепции.

От теории к практике: Что часто забывают?

Часто компании фокусируются на оптимизации маршрутов перемещения грузов и складского хранения, создавая сложные алгоритмы и интегрируя их в ERP-системы. Это, безусловно, хорошо, но нередко не учитывается специфика производства промышленного оборудования, где речь идет о больших, тяжелых и часто нестандартных деталях. Попытки “автоматизировать” все, не понимая реальных физических ограничений, часто приводят к обратным результатам – задержкам, повреждениям и дополнительным расходам.

Например, помню один проект, где пытались внедрить систему управления перемещением деталей по конвейерной системе, основываясь на данных о скорости работы каждого сотрудника. Идея была неплохая, но на практике выяснилось, что люди – это не роботы. Они могут сталкиваться с непредвиденными проблемами, им нужно время на переключения, и они могут быть вынуждены менять маршрут из-за необходимостью согласования с другими отделами. Система, запрограммированная на “оптимальный” путь, игнорировала эти факторы и фактически тормозила производство.

Ключевые элементы эффективной логистики на заводе

Для нас, как для производителя промышленных ворот, основой успешной логистики является четкое планирование и координация. С чего начать? Первое – это детальное проектирование технологических процессов. Нельзя просто взять и внедрить новую систему, не понимая, как она будет взаимодействовать с существующими операциями. Нужно учитывать все этапы – от поступления сырья до отгрузки готовой продукции.

Второе – это грамотное организационное взаимодействие. Необходимо четко определить роли и обязанности каждого сотрудника, разработать правила взаимодействия между отделами и обеспечить эффективную коммуникацию. Часто возникают проблемы из-за несовпадения данных между различными системами. Например, данные о наличии материалов на складе могут не совпадать с данными о заказе на производство. Это приводит к задержкам и ошибкам.

Управление запасами: Баланс между избытком и дефицитом

Недостаточный уровень запасов приводит к остановке производства, а избыточный – к замораживанию капитала и увеличению затрат на хранение. Оптимальный уровень запасов зависит от множества факторов – от производственного графика до сроков поставки материалов. В нашей компании мы используем систему ABC-анализа для классификации запасов по степени важности и разрабатываем индивидуальные стратегии управления для каждой группы.

Складское хозяйство: Оптимизация пространства и перемещений

Эффективная организация складского пространства позволяет сократить время поиска материалов и уменьшить риск повреждения продукции. Мы используем принципы логистики “красных маршрутов” для оптимизации перемещения грузов по складу, минимизируя пересечения потоков персонала и транспорта. Также мы активно используем современные системы адресного хранения для обеспечения точного учета запасов.

Транспортная логистика: Выбор оптимального способа доставки

Выбор способа доставки зависит от расстояния, срочности и стоимости груза. Мы сотрудничаем с различными транспортными компаниями и разрабатываем индивидуальные маршруты доставки, учитывая особенности груза. Важным аспектом является также управление транспортными документами и отслеживание перемещения груза в режиме реального времени.

Опыт и ошибки: Что работает, а что нет?

Мы несколько лет назад пробовали внедрить систему автоматического учета материалов на складе, основанную на RFID-метках. Идея казалась привлекательной – автоматическое считывание информации о перемещении материалов без участия человека. Но на практике оказалось, что RFID-метки дорогие, их не всегда можно надежно прикрепить к различным деталям, а системы считывания часто дают сбои из-за помех. В итоге мы вернулись к традиционному учету материалов с использованием штрих-кодов и ручного ввода данных, что оказалось более эффективным и надежным.

Еще один важный урок – это необходимость постоянного анализа и улучшения логистических процессов. Логистика – это не статичная система, а динамичный процесс, который требует постоянной адаптации к меняющимся условиям. Мы регулярно проводим аудит логистических процессов, анализируем показатели эффективности и внедряем улучшения, основанные на данных и опыте.

Будущее логистики на заводе: Что нас ждет?

Мы уверены, что будущее логистики на заводе связано с использованием технологий искусственного интеллекта и машинного обучения. Эти технологии позволяют оптимизировать маршруты перемещения грузов, прогнозировать спрос на материалы и выявлять потенциальные проблемы на ранней стадии. Однако, важно помнить, что технологии – это лишь инструмент, а успех зависит от того, как мы его используем. Например, сейчас мы исследуем возможности использования беспилотных транспортных средств для перемещения грузов по территории завода, но пока это скорее экспериментальный проект. Пока все требует тщательной проработки и валидации.

Главное – не забывать о человеческом факторе. Эффективная логистическая система завод - это не просто набор технологий, а система, которая учитывает потребности и возможности людей. Только тогда можно достичь максимальной эффективности и создать конкурентное преимущество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жилой магазин, вертикальные двустворчатые автоматические электрические складные гаражные ворота с прозрачным стеклом безрельсовые промышленные ворота

Жилой магазин, вертикальные двустворчатые автоматические электрические складные гаражные ворота с прозрачным стеклом безрельсовые промышленные ворота -

Современный новый черный комбинированный вариант для гаражных ворот виллы, европейская дверь и панельные подъемные гаражные ворота

Современный новый черный комбинированный вариант для гаражных ворот виллы, европейская дверь и панельные подъемные гаражные ворота -

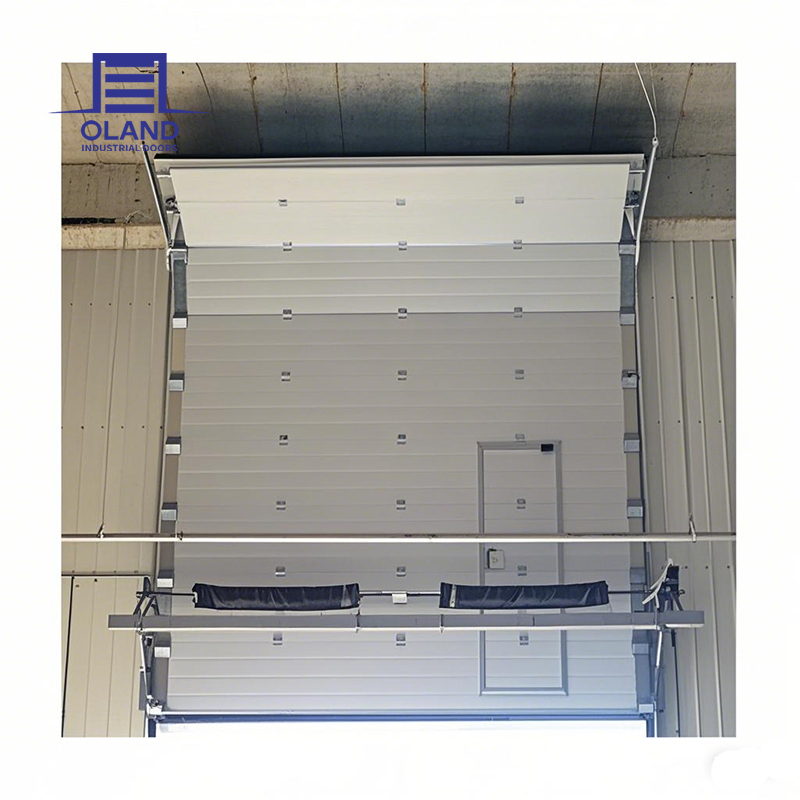

Автоматические автоматические секционные ворота безопасности для гаража из оцинкованной стали для склада и промышленного использования

Автоматические автоматические секционные ворота безопасности для гаража из оцинкованной стали для склада и промышленного использования -

Стеклянные гаражные ворота с электроприводом и светодиодами, двустворчатые, ветрозащитная вертикальная подъемная система из алюминиевого сплава, стекловолоконный экран для магазина

Стеклянные гаражные ворота с электроприводом и светодиодами, двустворчатые, ветрозащитная вертикальная подъемная система из алюминиевого сплава, стекловолоконный экран для магазина -

Противопожарные ворота рулонные тканевые

Противопожарные ворота рулонные тканевые -

Холодильная дверь

Холодильная дверь -

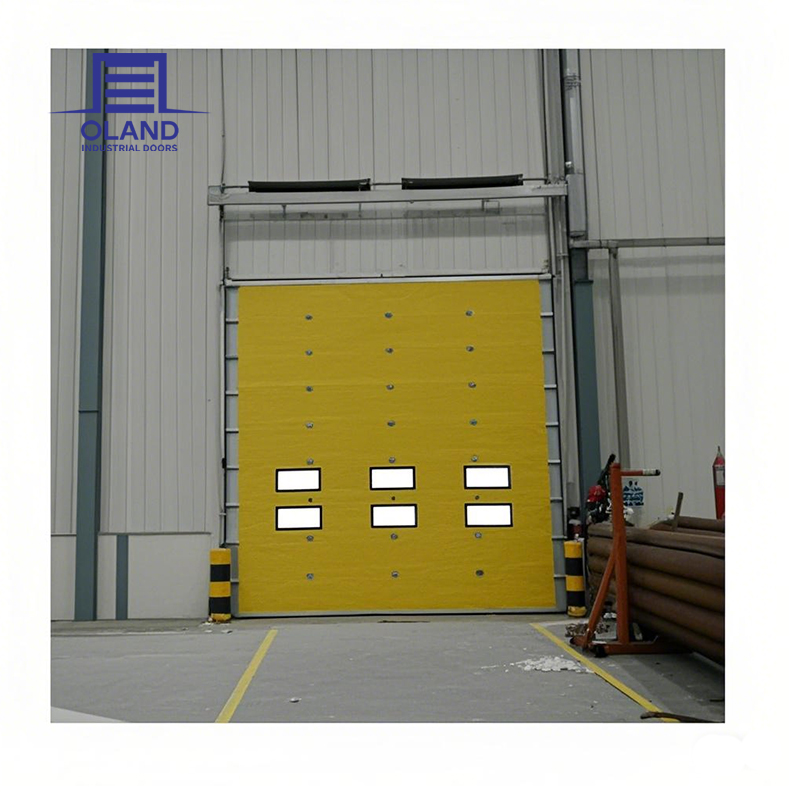

Автоматические промышленные ворота с вертикальным алюминиевым подъемом, секционные ворота для склада и цеха

Автоматические промышленные ворота с вертикальным алюминиевым подъемом, секционные ворота для склада и цеха -

Складные промышленные ворота

Складные промышленные ворота -

Прозрачные рольставни из нержавеющей стали

Прозрачные рольставни из нержавеющей стали -

ПВХ скоростные ворота

ПВХ скоростные ворота -

Коммерческие помещения, склад, гибкие, самовосстанавливающиеся, универсальные, ПВХ, высокоскоростные рулонные ворота

Коммерческие помещения, склад, гибкие, самовосстанавливающиеся, универсальные, ПВХ, высокоскоростные рулонные ворота -

Низкая цена морозильной камеры, высокоскоростные быстродействующие подъемные ворота с высокой производительностью для холодильного хранения или склада

Низкая цена морозильной камеры, высокоскоростные быстродействующие подъемные ворота с высокой производительностью для холодильного хранения или склада

Связанный поиск

Связанный поиск- Прозрачные рольставни для беседок и открытых террас поставщик

- Ангарные ворота для самолетов завод

- Витринные складные двери производители

- Секционные ворота ангарные

- Противопожарные рулонные ворота поставщик

- Секционные подъемные ворота производитель

- Секционные ворота для склада заводы

- Медицинские двери производитель

- Тентовые ворота для ангара поставщики

- Секционные ворота для гаража производители