Логистическая система производитель

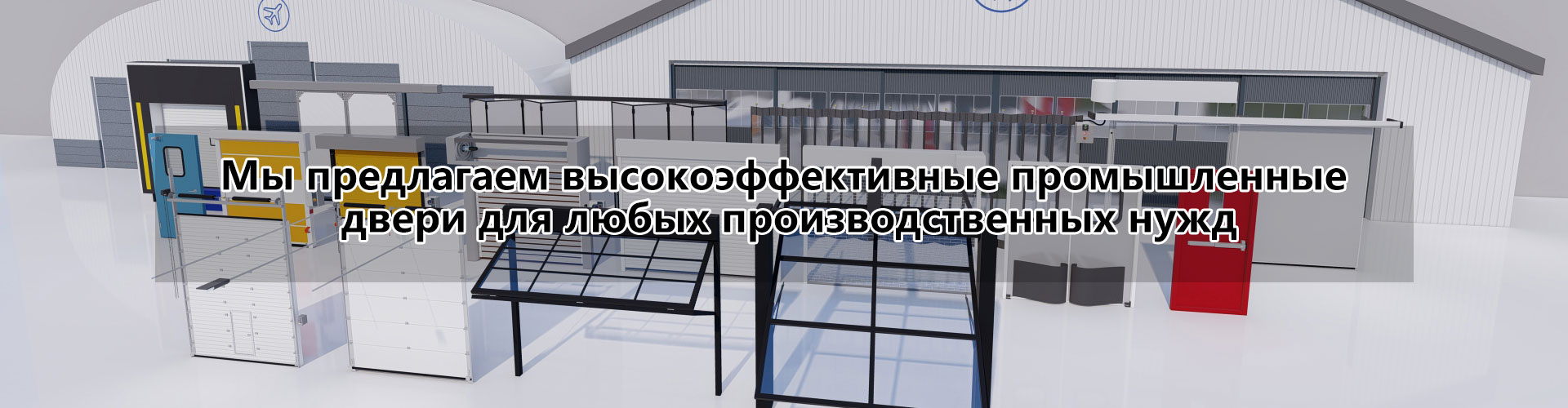

Начнем с простого. Многие считают, что эффективная логистическая система производителя – это просто оптимизация маршрутов доставки. Это, конечно, часть картины, но часто упускают из виду гораздо более сложные вещи. Понимаете, производить – это одно, а довести готовую продукцию до конечного потребителя – совсем другое. И вот тут начинается самое интересное… или, скорее, самое сложное. Говорят, что хорошая логистика – это умение предвидеть, а предвидеть в условиях современного рынка – задача не из легких. Я сейчас не про теоретические модели, а про реальный опыт, который мы получаем на практике. Обсудим, что нас действительно беспокоит, и какие решения, на мой взгляд, наиболее перспективны.

Проблемы интеграции с поставщиками и клиентами

Одной из самых распространенных проблем, с которыми сталкивается производитель, – это слабая интеграция с поставщиками и клиентами. Это не просто обмен данными, а построение единой информационной среды. Когда поставщик не может оперативно предоставить информацию о наличии материалов, а клиент не видит статус заказа в режиме реального времени, вся логистическая система начинает давать сбой. В нашем случае, когда мы работаем с поставщиками из разных регионов, особенно остро стоит вопрос времени отклика. Задержки в поставках сырья напрямую влияют на производственный цикл, а это, в свою очередь, влечет за собой срывы сроков выполнения заказов. Мы однажды столкнулись с ситуацией, когда задержка с поставкой одного компонента привела к остановке всей производственной линии на несколько дней. Потерянные деньги, недовольные клиенты… Понимаете, это не просто цифры.

Ключевым элементом здесь, на мой взгляд, является внедрение системы управления взаимоотношениями с клиентами (CRM) и поставщиками (SRM). Не просто внедрение, а грамотная настройка и интеграция этих систем с другими информационными системами предприятия, в частности, с ERP. Мы в ООО Оланд Дор Индастри (https://www.vorota-oland.ru) постепенно переходим на такую систему, пытаемся оптимизировать взаимодействие с ключевыми поставщиками, и это уже дает определенные результаты. Но это долгий процесс, требующий серьезных инвестиций и изменения корпоративной культуры.

Но даже с интегрированными системами, появляются новые сложности. Например, разная культура работы у разных партнеров, разные стандарты отчетности, разный уровень технической грамотности. Все это может тормозить процесс обмена информацией и приводить к ошибкам.

Оптимизация складской логистики: от хаоса к порядку

Складская логистика – это сердце логистической системы производителя. От того, насколько эффективно организовано хранение и перемещение товаров на складе, зависит скорость отгрузки и удовлетворенность клиентов. Раньше у нас на складе царил полный хаос – товары хранились в произвольном порядке, информация о местонахождении товара была неточной, что приводило к постоянным потерям времени и денег. Мы перепроверяли каждую партию, занимались постоянным поиском нужной вещи... Мы до сих пор вспоминаем это с какой-то смесью ужаса и иронии.

Мы сделали ставку на внедрение системы управления складом (WMS). Это позволило нам автоматизировать процессы приемки, хранения и отгрузки товаров, оптимизировать использование складского пространства и сократить количество ошибок. Конечно, внедрение WMS – это не панацея, но это важный шаг в правильном направлении. В частности, мы использовали решение, которое позволяет отслеживать товар по штрихкоду или RFID-метке, что значительно повышает точность учета.

Важно понимать, что WMS – это не просто программа, а комплексное решение, которое требует грамотной настройки и обучения персонала. Нужно учитывать особенности складского помещения, виды производимой продукции и требования клиентов. Нам пришлось потратить немало времени и усилий, чтобы настроить систему под наши нужды. И это было не всегда легко.

Транспортная логистика: выбор оптимального маршрута и перевозчика

Транспортная логистика – это еще один важный элемент логистической системы производителя. Выбор оптимального маршрута и перевозчика напрямую влияет на стоимость доставки и сроки выполнения заказов. Особенно это актуально для компаний, работающих с большим количеством заказов и отдаленных регионов. Мы долгое время работали с одним и тем же транспортным оператором, не обращая внимания на другие предложения. Но со временем мы поняли, что есть и более выгодные варианты. Мы начали сравнивать тарифы разных перевозчиков, анализировать сроки доставки и условия страхования груза.

Сейчас мы используем специализированные платформы для выбора оптимального маршрута и перевозчика. Эти платформы учитывают множество факторов, таких как расстояние, вес груза, сроки доставки и стоимость. Это позволяет нам существенно снизить затраты на транспортировку и повысить качество обслуживания клиентов. Мы стараемся диверсифицировать каналы доставки – используем автотранспорт, ж/д транспорт и авиаперевозки, в зависимости от типа груза и сроков доставки.

Но и здесь возникают свои сложности. Например, нехватка водителей, рост цен на топливо, пробки на дорогах. Все это может негативно сказываться на сроках доставки и увеличивать затраты.

Роль автоматизации и искусственного интеллекта

Автоматизация и искусственный интеллект (ИИ) – это тренды, которые невозможно игнорировать. Сегодня существует множество решений, которые позволяют автоматизировать различные процессы в логистике – от управления складом до планирования маршрутов. Мы сейчас активно изучаем возможности применения ИИ для прогнозирования спроса, оптимизации запасов и автоматизации принятия решений. Понимаете, просто собирать данные – это хорошо, а вот уметь анализировать эти данные и делать на их основе выводы – это уже совсем другое дело.

Например, мы планируем внедрить систему машинного обучения для прогнозирования спроса на нашу продукцию. Это позволит нам оптимизировать запасы, избежать дефицита и переизбытка товаров на складе. Еще один перспективный вариант – использование ИИ для автоматизации управления складом. Например, роботы могут самостоятельно перемещать товары по складу, заполнять заказы и упаковывать продукцию.

Использование ИИ, конечно, требует серьезных инвестиций и квалифицированных специалистов. Но я уверен, что в будущем это станет необходимостью для любого производителя, который хочет оставаться конкурентоспособным.

Неудачные попытки и уроки, которые мы вынесли

Не все внедрения автоматизированных систем заканчиваются успешно. Мы однажды попытались внедрить сложную систему управления логистикой, которая оказалась слишком сложной для наших сотрудников. Система требовала высокой квалификации и постоянного обучения, а наши сотрудники просто не успевали осваивать все ее функции. В итоге, проект был заморожен, а деньги на ветер. Основной вывод – перед внедрением новой системы необходимо тщательно оценить ее сложность и убедиться, что у вас есть ресурсы и компетенции для ее использования.

Еще одна ошибка, которую мы совершили – недостаточная коммуникация между отделами. Внедрение новой логистической системы – это комплексный процесс, который требует участия всех подразделений компании. Если отделы не координируют свои действия, то это может привести к серьезным проблемам. Мы теперь уделяем больше внимания коммуникации и вовлечению сотрудников в процесс внедрения.

Но даже из неудач можно извлечь уроки. Важно не бояться экспериментировать, но делать это обдуманно и опираясь на реальные потребности бизнеса. И главное – не забывать о человеческом факторе. Автоматизация может значительно повысить эффективность логистики, но она не может заменить квалифицированных специалистов.

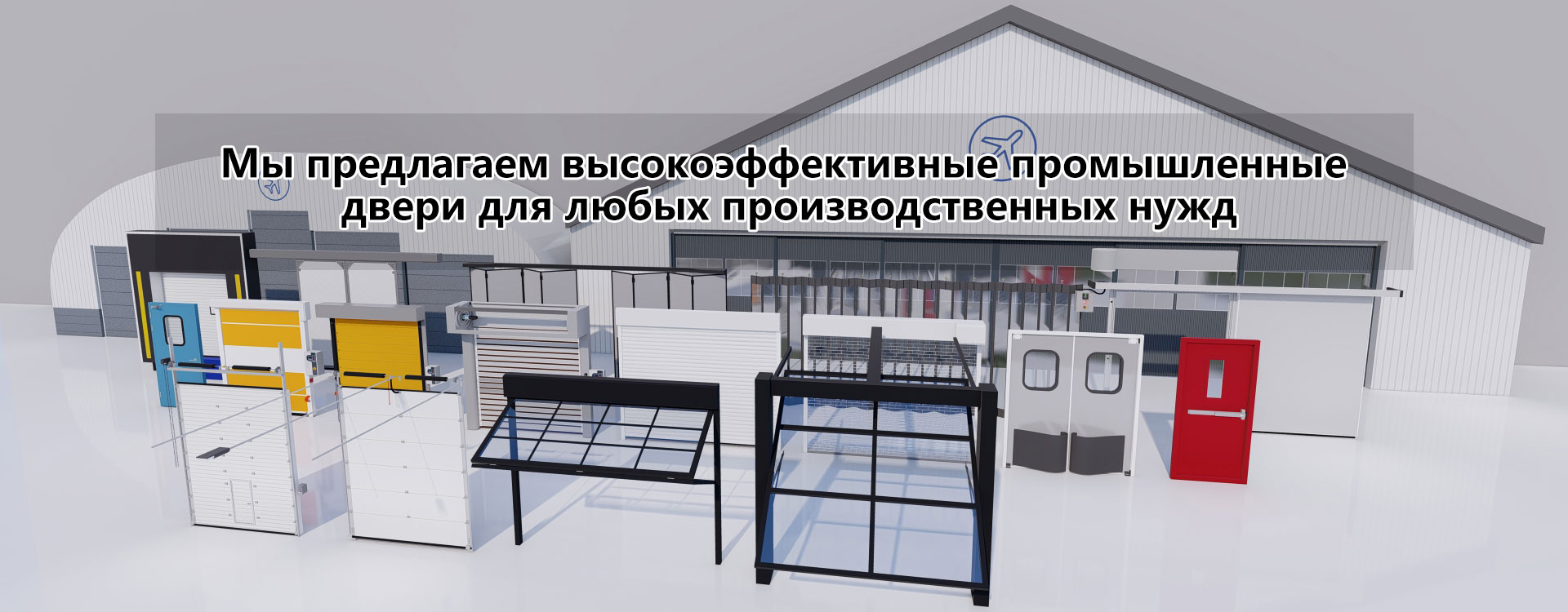

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевые спиральные ставни из сплава, высокоскоростные, автоматические, промышленные, внешние, металлические, с жесткой изоляцией, быстродействующие, вертикальные, подъемные, для склада

Алюминиевые спиральные ставни из сплава, высокоскоростные, автоматические, промышленные, внешние, металлические, с жесткой изоляцией, быстродействующие, вертикальные, подъемные, для склада -

Раздвижные ворота для ангара

Раздвижные ворота для ангара -

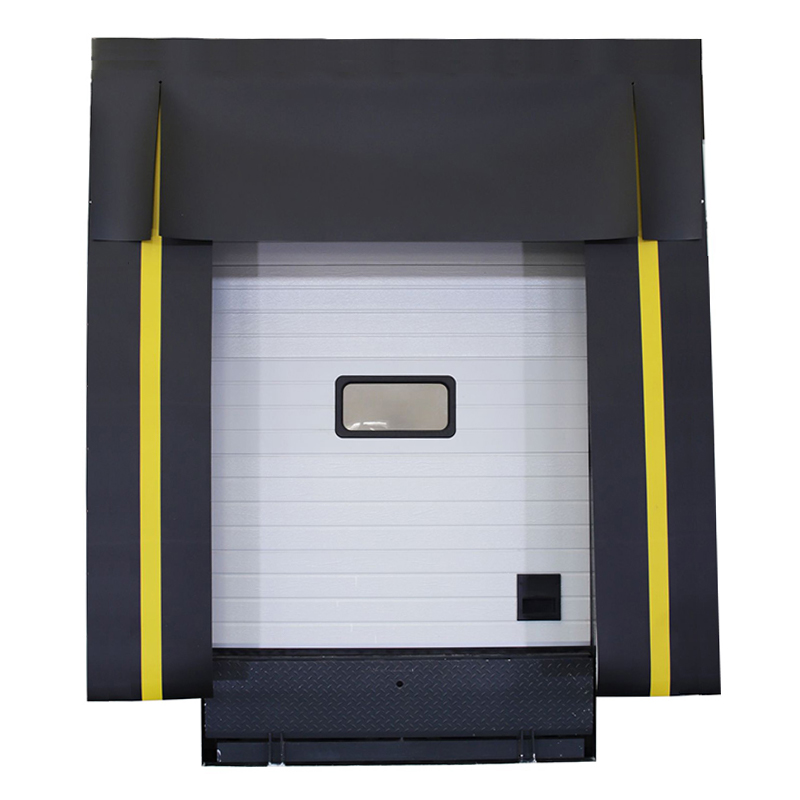

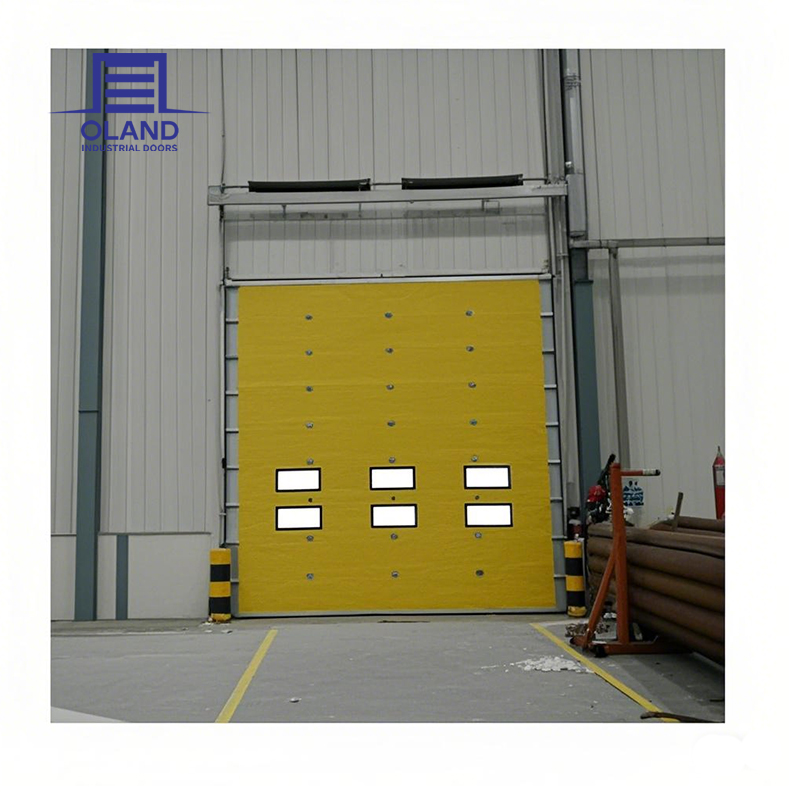

Промышленные моторные внешние логистические решения Прочные автоматические подъемно-секционные ворота с дистанционным управлением

Промышленные моторные внешние логистические решения Прочные автоматические подъемно-секционные ворота с дистанционным управлением -

L-образные откатные ворота для ангара

L-образные откатные ворота для ангара -

Секционные гаражные ворота для жилого дома. Современный дизайн ворот для зерновых. Заводская цена. Защита от кражи. Ветроустойчивость. Высокое качество.

Секционные гаражные ворота для жилого дома. Современный дизайн ворот для зерновых. Заводская цена. Защита от кражи. Ветроустойчивость. Высокое качество. -

Алюминиевые скоростные рулонные ворота

Алюминиевые скоростные рулонные ворота -

Роллетные ворота для спецтехники

Роллетные ворота для спецтехники -

Гаражные ворота

Гаражные ворота -

Автоматические внутренние ПВХ-двери, быстродействующие, самовосстанавливающиеся, электрические, тканевые шторы для промышленной безопасности, водонепроницаемые, для чистых помещений, быстросворачивающиеся для склада

Автоматические внутренние ПВХ-двери, быстродействующие, самовосстанавливающиеся, электрические, тканевые шторы для промышленной безопасности, водонепроницаемые, для чистых помещений, быстросворачивающиеся для склада -

Высокоскоростные ворота для холодильных камер с хорошей герметизацией, теплоизолированные двери для холодильных камер, поставщик скоростных рулонных ворот для морозильных камер

Высокоскоростные ворота для холодильных камер с хорошей герметизацией, теплоизолированные двери для холодильных камер, поставщик скоростных рулонных ворот для морозильных камер -

Автоматические промышленные ворота с вертикальным алюминиевым подъемом, секционные ворота для склада и цеха

Автоматические промышленные ворота с вертикальным алюминиевым подъемом, секционные ворота для склада и цеха -

Коммерческие помещения, склад, гибкие, самовосстанавливающиеся, универсальные, ПВХ, высокоскоростные рулонные ворота

Коммерческие помещения, склад, гибкие, самовосстанавливающиеся, универсальные, ПВХ, высокоскоростные рулонные ворота

Связанный поиск

Связанный поиск- Промышленные секционные ворота поставщик

- Промышленные секционные ворота заводы

- Привод автоматических ворот

- Механическая уравнительная платформа поставщики

- Пешеходная дверь поставщик

- Доковое оборудование для склада производители

- Откатные ворота метра заводы

- Ворота гаражные подъемные секционные поставщик

- Стальные противопожарные двери цена

- Витринная прозрачная дверь заводы