Уравнительная платформа завод

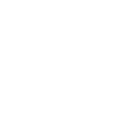

Уравнительная платформа завод – это термин, который часто всплывает в обсуждениях автоматизации производства промышленных ворот. Зачастую, когда речь заходит об этом, люди представляют себе простого 'стола' для сборки. Но реальность, как всегда, гораздо сложнее. Опыт работы с подобными системами показывает, что эффективность такой платформы напрямую зависит от множества факторов: от правильно спроектированной логистики, до грамотной организации рабочих процессов и, конечно, от квалификации персонала. В этой статье я поделюсь некоторыми наблюдениями, полученными в процессе реализации проектов для ООО Оланд (Лоян) Дверная Промышленность, и расскажу о типичных ошибках, которые стоит избегать.

Проблемы с планировкой и логистикой на производственной площадке

Первая и, пожалуй, самая распространенная проблема – это неправильная планировка производственного пространства. Когда все оборудование и рабочие зоны расположены хаотично, сборка даже самой простой конструкции превращается в головную боль. Например, мы однажды сталкивались с ситуацией, когда сборщики постоянно тратили время на поиск нужных деталей и инструментов, просто потому что они находились в совершенно разных концах цеха. Это значительно снижало производительность и увеличивало риск ошибок. Для решения этой проблемы необходимо тщательно проанализировать все этапы сборки, выявить узкие места и разработать оптимальную логистическую схему. В рамках компании ООО Оланд Дор Индастри мы часто прибегаем к применению принципов Lean Manufacturing для оптимизации движения материалов и людей на производстве. Это включает в себя создание четких маршрутов сборки, использование визуальных подсказок и регулярную уборку рабочего пространства.

Важно понимать, что уравнительная платформа – это не просто место, где собирают детали. Это ключевой элемент всей производственной системы. Если логистика продумана плохо, то даже самая современная платформа не сможет обеспечить высокую производительность. Нам приходилось отказываться от внедрения автоматизированных систем, потому что предварительный анализ показал, что невозможно эффективно использовать их из-за плохо организованного движения материалов. Проще говоря, нельзя просто 'поставить' платформу и ожидать чуда.

При проектировании уравнительной платформы необходимо учитывать не только размеры оборудования и рабочих зон, но и требования к безопасности. Важно обеспечить достаточное пространство для перемещения персонала и техники, а также предусмотреть защиту от травм и несчастных случаев. Это особенно важно при работе с тяжелыми деталями и сложным оборудованием. Мы всегда уделяем особое внимание вопросам безопасности при проектировании и внедрении новых производственных линий.

Особенности проектирования и адаптации под конкретное производство

Готовые решения, конечно, привлекательны, но редко бывают полностью применимы на практике. Каждая компания имеет свои особенности производства, свои потребности и свои требования к оборудованию. Поэтому важно не просто закупать платформу, а адаптировать ее под конкретные задачи. Это требует тщательного анализа производственного процесса, разработки индивидуального проекта и тесного сотрудничества с поставщиком. Например, при внедрении уравнительной платформы для сборки комплектующих для автоматических ворот, мы столкнулись с необходимостью создания специальных приспособлений для фиксации деталей в определенных положениях. Без этого было невозможно обеспечить точную сборку и избежать ошибок.

Адаптация под существующее оборудование может быть сложной задачей. Не всегда удается идеально интегрировать новую платформу с уже имеющимся оборудованием, что требует дополнительных затрат и усилий. В некоторых случаях приходится модифицировать существующее оборудование или даже закупать новое. Но в целом, мы считаем, что затраты на адаптацию окупаются за счет повышения производительности и снижения количества ошибок. Это особенно важно при производстве сложных и нестандартных изделий.

Мы нередко сталкиваемся с ситуациями, когда компании пытаются использовать универсальные решения, игнорируя свои специфические потребности. В итоге, это приводит к снижению эффективности производства и увеличению затрат. Поэтому важно подходить к выбору и внедрению уравнительной платформы осознанно и ответственно.

Ошибки при организации работы сборщиков и контроль качества

Автоматизация производства – это не только про оборудование. Это также про организацию работы персонала и контроль качества. Даже самая современная платформа не сможет обеспечить высокую производительность, если сборщики не обучены и не заинтересованы в работе. Важно разработать четкие инструкции, провести обучение и обеспечить постоянную поддержку. Кроме того, необходимо внедрить систему контроля качества, которая позволит выявлять и устранять ошибки на ранних стадиях производства. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров и функциональное тестирование. При этом, особое внимание уделяется контролю качества сварных швов и сборки механических узлов и агрегатов.

Один из распространенных ошибок – это недостаточная мотивация персонала. Сборщики должны понимать, что их работа влияет на качество конечного продукта и на общую производительность предприятия. Поэтому важно создать систему стимулирования, которая будет поощрять качественную и быструю работу. Например, мы применяем систему премирования за выполнение плановых показателей по объему производства и качеству продукции. Важно также создать комфортные условия труда, чтобы сборщики могли работать эффективно и без усталости.

Контроль качества должен быть не только формальным, но и непрерывным. Сборщики должны быть обучены выявлять и устранять дефекты на ранних стадиях производства. Для этого необходимо обеспечить их необходимыми инструментами и оборудованием, а также предоставить возможность обучения и повышения квалификации. Мы стараемся создавать атмосферу сотрудничества и взаимопомощи на производстве, чтобы сборщики чувствовали ответственность за качество продукции.

Примеры успешного внедрения и извлеченные уроки

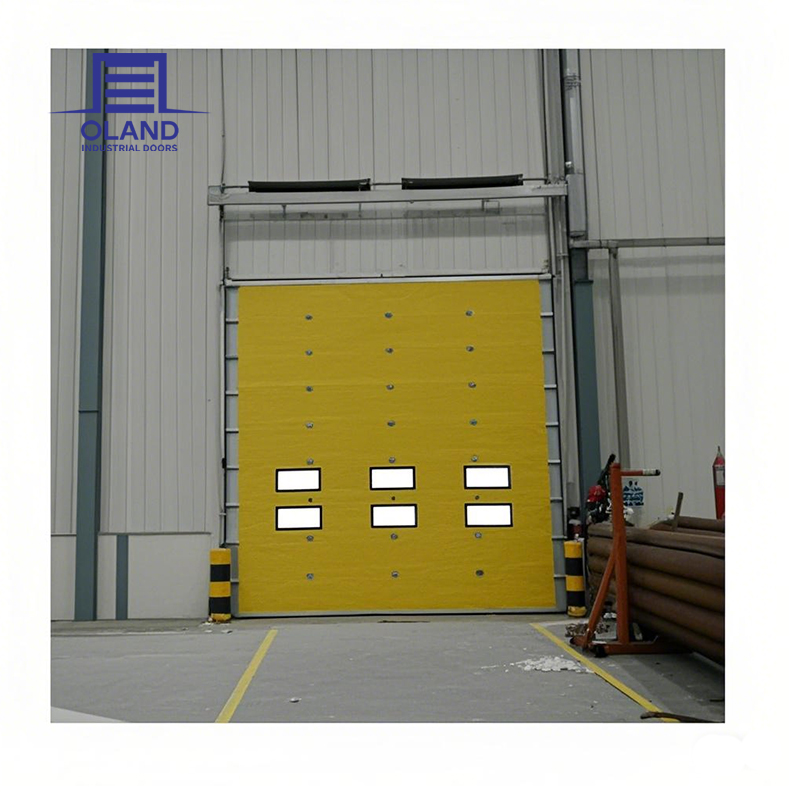

В ООО Оланд (Лоян) Дверная Промышленность мы успешно реализовали несколько проектов по внедрению уравнительных платформ для сборки различных типов ворот. Например, мы автоматизировали сборку комплектующих для автоматических ворот проходного типа, что позволило сократить время сборки на 30% и снизить количество ошибок. Еще один проект был направлен на автоматизацию сборки комплектующих для гаражных ворот, что также привело к повышению производительности и снижению затрат. При реализации этих проектов мы столкнулись с различными трудностями, но успешно их преодолели благодаря тесному сотрудничеству с заказчиками и применению современных технологий. В ходе этих проектов мы извлекли ценный опыт, который позволяет нам успешно внедрять новые решения на производственных площадках.

Один из ключевых уроков, который мы вынесли, – это важность тщательного планирования и подготовки. Перед началом внедрения необходимо провести детальный анализ производственного процесса, разработать индивидуальный проект и обучить персонал. Кроме того, необходимо обеспечить постоянную поддержку и контроль качества на всех этапах производства. Мы всегда стараемся подходить к внедрению новых решений осознанно и ответственно, чтобы обеспечить максимальную эффективность и минимизировать риски.

Еще один важный урок – это важность гибкости и адаптации. Производственные процессы постоянно меняются, поэтому необходимо быть готовым к изменениям и адаптировать производственные линии под новые задачи. Мы постоянно совершенствуем наши технологии и методы работы, чтобы соответствовать требованиям рынка и удовлетворять потребности наших клиентов.

Будущее уравнительных платформ в производстве ворот

В будущем уравнительные платформы будут играть еще более важную роль в производстве промышленных ворот. Автоматизация производства будет продолжать развиваться, что позволит повысить производительность, снизить затраты и улучшить качество продукции. Одним из ключевых трендов – это интеграция уравнительных платформ с системами автоматизированного управления производством (MES) и системами планирования ресурсов предприятия (ERP). Это позволит обеспечить более эффективный контроль над производственным процессом и повысить прозрачность бизнеса. Кроме того, мы видим перспективу развития технологий искусственного интеллекта и машинного обучения, которые позволят автоматизировать не только рутинные операции, но и сложные задачи, такие как контроль качества и оптимизация производственных процессов. В ООО Оланд (Лоян) Дверная Промышленность мы активно следим за развитием этих технологий и планируем внедрять их в наши производственные процессы в ближайшем будущем.

Мы считаем, что будущее уравнительных платформ – это гибкость, адаптивность и интеграция с современными технологиями. Производственные линии будут становиться все более автоматизированными и интеллектуальными, что позволит компаниям повысить конкурентоспособность и успешно развиваться в условиях быстро меняющегося рынка. Мы готовы к этим изменениям и уверены, что сможем предложить

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматические, изготовленные на заказ, вертикальные складные гаражные ворота из алюминиевой решетки, внешние вертикальные стальные складные гаражные ворота

Автоматические, изготовленные на заказ, вертикальные складные гаражные ворота из алюминиевой решетки, внешние вертикальные стальные складные гаражные ворота -

Низкая цена морозильной камеры, высокоскоростные быстродействующие подъемные ворота с высокой производительностью для холодильного хранения или склада

Низкая цена морозильной камеры, высокоскоростные быстродействующие подъемные ворота с высокой производительностью для холодильного хранения или склада -

Алюминиевые роллетные ворота

Алюминиевые роллетные ворота -

Автоматические промышленные ворота с вертикальным алюминиевым подъемом, секционные ворота для склада и цеха

Автоматические промышленные ворота с вертикальным алюминиевым подъемом, секционные ворота для склада и цеха -

Дистанционное управление гаражными воротами | Прочные секционные гаражные ворота с замком безопасности, светодиодной подсветкой и малошумным двигателем

Дистанционное управление гаражными воротами | Прочные секционные гаражные ворота с замком безопасности, светодиодной подсветкой и малошумным двигателем -

Быстрая скоростная дверь, изолированная алюминиевым сплавом, спиральные защитные рольставни, автоматическая высокоскоростная дверь

Быстрая скоростная дверь, изолированная алюминиевым сплавом, спиральные защитные рольставни, автоматическая высокоскоростная дверь -

L-образные откатные ворота для ангара

L-образные откатные ворота для ангара -

Холодильная дверь

Холодильная дверь -

Гаражные ворота

Гаражные ворота -

Скоростные ворота для морозильной камеры

Скоростные ворота для морозильной камеры -

Стеклянные гаражные ворота с электроприводом и светодиодами, двустворчатые, ветрозащитная вертикальная подъемная система из алюминиевого сплава, стекловолоконный экран для магазина

Стеклянные гаражные ворота с электроприводом и светодиодами, двустворчатые, ветрозащитная вертикальная подъемная система из алюминиевого сплава, стекловолоконный экран для магазина -

Современные складные гаражные ворота из алюминия и дерева коммерческого класса с графическим дизайном. Промышленные ворота из нержавеющей стали из Китая.

Современные складные гаражные ворота из алюминия и дерева коммерческого класса с графическим дизайном. Промышленные ворота из нержавеющей стали из Китая.

Связанный поиск

Связанный поиск- Откатные ворота под ключ

- Противопожарные ворота цена

- Рольставни прозрачные для террасы поставщик

- Металлические роллеты для магазинов поставщик

- Двухстворчатые маятниковые двери

- Как открыть автоматические ворота завод

- Противопожарные рулонные ворота завод

- Герметичные двери для бомбоубежищ стоимость

- Рольставни на окна прозрачные заводы

- Промышленные ворота из сэндвич-панелей цена